2024-02-08 09:30:00

6061鋁合金因其優異的綜合性能在航空航天、汽車制造等領域得到廣泛應用。激光焊接因其高效、高精度等優點,成為鋁合金焊接的重要手段。然而,6061鋁合金在激光焊接過程中容易產生裂紋,嚴重影響焊縫質量。因此,深入研究6061鋁合金激光焊接裂紋的形成機理,并提出有效的抑制方法具有重要意義。

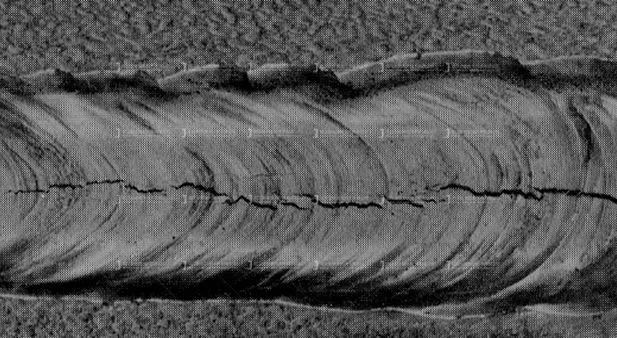

常見的裂紋類型包括熱裂紋、冷裂紋和結構裂紋。在6061鋁合金的激光焊接中,熱裂紋通常出現在熔池中心,且形態呈現網狀或樹枝狀,這類裂紋多由焊接熱影響區的高溫梯度引起。冷裂紋一般出現在焊接接頭的邊緣或熔池冷卻較慢的區域,形態呈現微裂紋或延展性裂紋。

一、影響裂紋形成的因素

1.焊接速度

焊接速度是影響焊接質量的重要因素之一。焊接速度過低時,熱輸入過大,容易引發熱裂紋,尤其是在熔池中金屬冷卻過程中溫度梯度過大時。而焊接速度過高時,焊縫的填充不足,容易出現氣孔和裂紋,且焊接接頭的冶金質量較差。

焊接速度在合理范圍內可以有效減少熱裂紋的生成。一般情況下,適中的焊接速度能夠控制熔池的大小和冷卻速度,從而減少因熱應力過大而產生的裂紋。

2.焦點位置

焦點位置直接影響激光束的能量分布,進而影響熔池的形成和冷卻過程。如果焦點位置過高,激光束能量集中在焊接表面,導致表面溫度過高,冷卻不均,容易導致裂紋的產生。而焦點位置過低時,激光束的能量主要集中在熔池下方,焊接接頭易出現未完全熔合或缺陷。

最佳的焦點位置應根據鋁合金的厚度和焊接要求進行調節,一般在材料表面或稍微偏低的位置最為合適,有助于形成均勻的熔池和提高焊接接頭的質量。

3.重復頻率

激光焊接中的重復頻率影響激光束的作用時間和熔池的成形過程。頻率過低時,激光束的脈沖作用時間較長,導致焊接熱輸入過多,容易引發裂紋。頻率過高時,脈沖之間的時間間隔較短,容易形成局部過熱并導致焊接接頭的組織不均勻,從而增加裂紋的發生概率。

合理的重復頻率可以有效改善熔池的穩定性和焊接接頭的均勻性,有助于防止裂紋的產生。

二、裂紋抑制方法

針對6061鋁合金激光焊接中裂紋的形成機理和工藝參數的影響,以下幾種方法可以有效抑制裂紋的發生:

1.優化工藝參數

通過優化焊接工藝參數,可以顯著降低裂紋的發生概率。合理的焊接速度、焦點位置和重復頻率是控制焊接質量的關鍵。例如,選擇適當的焊接速度可以控制熔池的溫度梯度,避免因熱應力過大引發熱裂紋;調整焦點位置可以確保激光束能量均勻分布,避免過高或過低的焦點位置導致的焊接缺陷;控制激光的重復頻率有助于減少局部過熱和熔池不均勻的問題。

2.預熱和后熱處理

通過對焊接前后進行預熱或后熱處理,可以降低因冷卻過快而產生的裂紋。在焊接前進行預熱處理可以減少鋁合金在焊接過程中產生的溫差和熱應力,避免熱裂紋的發生。焊接后的后熱處理通過緩慢冷卻,可以進一步消除焊接過程中產生的內應力,減小冷裂紋的生成概率。

3.合金成分優化

鋁合金的合金成分對焊接裂紋的產生有重要影響。對于6061鋁合金,可以通過調整合金中的鎂、硅元素的含量,控制Mg?Si相的析出行為,避免其在焊接過程中形成粗大晶粒。此外,適量添加合金元素如銅、鋅等,可以改善合金的焊接性,減少裂紋的生成。

4.焊接接頭的結構設計

合理的焊接接頭結構設計也是減少裂紋的重要手段。例如,采用U形接頭設計,可以減少焊接時產生的應力集中,降低裂紋的產生概率。此外,優化焊縫的形狀和尺寸也有助于提高焊接接頭的整體質量。

6061鋁合金激光焊接中裂紋的形成是由多種因素共同作用的結果,包括工藝參數、材料特性和焊接環境等。通過合理優化焊接工藝參數、進行預熱和后熱處理、優化合金成分以及改進焊接接頭設計等方法,可以有效抑制裂紋的發生,提高焊接接頭的質量和性能。